Топ ошибок пищевых предприятий, которые надоели Роспотребнадзору

Ошибки совершают все. Но главное — научиться их исправлять. Роспотребнадзор (РПН) отмечает в своих проверках пищевых предприятий одни и те же типичные недочеты, из которых мы собрали своеобразный топ. Посмотрите на него — может быть, вам тоже есть что исправить?

1. Пакет документов по управлению пищевой безопасностью купили, но не адаптировали к реальной деятельности

Многие компании предлагают разработать пакет документов по управлению пищевой безопасностью в соответствии с принципами ХАССП за небольшие деньги — 20–30 тысяч рублей. На практике они предоставляют набор шаблонных документов, который еще нужно адаптировать к своей производственной деятельности.

Но так как знаний и опыта у персонала недостаточно, процедуры управления пищевой безопасностью не внедряются и не поддерживаются, требования ТР ТС 021/2011 «О безопасности пищевой продукции» не выполняются. Сотрудники Роспотребнадзора быстро выявляют такое несоответствие при проверке.

2. Слишком много критических контрольных точек

Часто персонал, разрабатывающий документы, не может отличить контрольную точку от критической контрольной точки — сказывается отсутствие практического опыта разработки документации. Эта проблема решается обучением специалистов предприятия, которые входят в рабочую группу по разработке системы менеджмента пищевой безопасности.

В идеале нужно найти программу обучения, подобную курсу в центре «Химитек Эксперт», которая строится из теоретической и практической части. В теории важно рассмотреть вопросы по анализу опасностей, выбору мероприятий по управлению и т.д. На практике — спроектировать систему управления пищевой безопасности собственного предприятия и разработать ряд документов. Тогда подобных проблем при проверках не будет.

3. Внутренняя документация не актуализируется

Яркий пример — коррекция микробиологических и иных показателей в связи с изменениями нормативных документов. Требования законодательства меняются, вступают в силу новые нормативные документы (ТР ТС, СанПиН, ГОСТ и т. д.) в разных отраслях пищевой промышленности и общественного питания, поэтому необходимо отслеживать изменения, дополнения, отмену нормативных документов.

Часто производственный персонал в силу отсутствия интернет-ресурсов, знаний или других причин не актуализирует внутренние документы.

4. Нет полной информации о поставщиках

На предприятии ничего не знают о своих поставщиках сырья и материалов — существует ли компания вообще, какие у нее производственные условия. Тем не менее, сырье используется в производстве конечной продукции, а моющие средства — при проведении санитарно-гигиенических мероприятий. При проверке специалисты РПН находят продукцию, которую поставляют несуществующие (или существующие только на бумаге) юридические лица.

5. В журналах (листах ХАССП) содержатся недостоверные сведения

На многих предприятиях журналы (листы ХАССП) не ведутся и не заполняются с определённой периодичностью. Потенциально это грозит критическим снижением качества продукции.

При определении ККТ устанавливаются критические пределы и периодичность проведения мониторинга. Регистрация показателей при проведении мониторинга позволяет отследить, находится ли ККТ в заданных критических пределах. Если показатели выходят за критические пределы, это сигнал, что нужно проводить корректирующие действия. В противном случае продукция считается опасной для потребителя.

6. Нет полного описания сырья или готовой продукции

Неполное описание сырья, материалов, тары может привести к тому, что при проведении анализа опасностей не все риски будут учтены, и, как следствие, выбранные мероприятия по управлению не могут гарантировать выпуск безопасной продукции.

7. Не разработана подробная блок-схема производства продукции

Блок-схема технологического процесса должна содержать подробное описание всех технологических операций при производстве продукта, включая важные характеристики производственного процесса. Если блок-схема отражает реальный технологический процесс производства продукта, выбранные мероприятия по безопасности гарантируют выпуск качественной продукции.

8. На блок-схеме производства продукции не указаны КТ и ККТ

После проведённого анализа опасностей и выбора мероприятий по управлению пищевой безопасностью на блок-схему наносят КТ и ККТ для визуализации и наглядности процесса производства продукта. В случае изменений технологического процесса блок-схему корректируют, после чего обязательно проводят актуализацию анализа опасностей и выбор мероприятий по управлению.

9. Нет лиц, ответственных за измерение показателей ККТ

Если нет ответственного за измерение показателей ККТ, это считается нарушением требований ГОСТ Р 51705.1-2001 «Система качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования». Все регистрационные данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителем.

Эти пункты, казалось бы, очевидны, но многие компании пренебрегают ими — а значит, пренебрегают безопасностью своей продукции.

А как обстоит ситуация на вашем предприятии? Может быть, вам есть что добавить к нашему списку — или некоторые пункты, наоборот, лишние? Поделитесь своими мыслями!

Читайте также

-

Новые возможности поставки продукции

С 10 января 2012 года в Москве начал работу офисно-складской комплекс Торговый дом "Формула Чистоты" – дочерняя структура НПФ Химитек -

Дезинфекция яйца: причины заражения, санитарная обработка яиц, дезинфекция скорлупы

Подробная статья о том, как и чем заражаются куриные яйца, что с этим делать, сальмонеллез, палочки и т.д. -

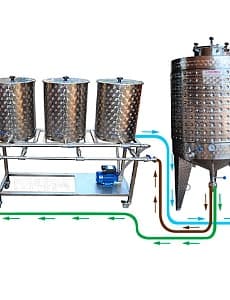

Что такое CIP-мойка?

Рассказываем вкратце о наших решениях для CIP-мойки. -

8 800 222-95-68

8 800 222-95-68